- Введение в проблему: почему необходима многофункциональная защита

- Основные задачи многофункциональных покрытий

- Комбинация антикоррозионных и антимикробных свойств

- Материалы и технологии создания многофункциональных покрытий

- 1. Нанокомпозитные покрытия

- 2. Полимерные покрытия с добавками и модификаторами

- 3. Физические методы нанесения

- Примеры успешного применения многофункциональных покрытий

- Судостроение

- Нефтегазовая промышленность

- Строительство и инфраструктура

- Технические и экологические аспекты выбора покрытий

- Советы и рекомендации от экспертов

- Заключение

Введение в проблему: почему необходима многофункциональная защита

Коррозия и биоповреждения являются одними из основных факторов разрушения различных материалов, особенно металлов. Коррозия — это химическое или электрохимическое разрушение металлов под воздействием окружающей среды, а биоповреждения — это повреждения, вызванные микроорганизмами, грибками, водорослями и другими биологическими агентами. Современная промышленность сталкивается с необходимостью разработать покрытия, которые смогут эффективно справляться с обеими угрозами одновременно.

По данным Международной ассоциации защиты от коррозии, ежегодные потери из-за коррозии оцениваются в 3-4% от ВВП большинства стран. Вдобавок биоповреждения обостряют ситуацию, приводя к дополнительным затратам на ремонт и замену оборудования.

Основные задачи многофункциональных покрытий

- Обеспечение барьерной защиты от агрессивных химических сред.

- Предотвращение роста и размножения микроорганизмов на поверхности.

- Сохранение прочностных и декоративных свойств покрытия в течение длительного времени.

- Экологическая безопасность и экономическая целесообразность продукта.

Комбинация антикоррозионных и антимикробных свойств

Основной технологический вызов — интегрировать в одно покрытие химические и биологические барьеры, не уменьшая эффективность каждого из них. Это достигается путем разработки композитных материалов и использования современных наноматериалов.

Материалы и технологии создания многофункциональных покрытий

1. Нанокомпозитные покрытия

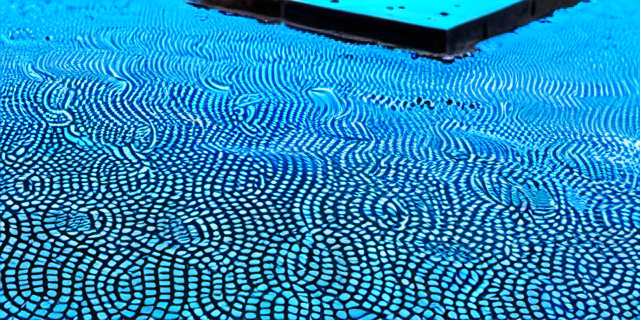

Наноматериалы, такие как наночастицы металлов (серебро, медь, цинк), углеродные нанотрубки, а также оксиды металлов, внедряются в полимерную матрицу для усиления свойств покрытий.

| Материал | Основные свойства | Назначение в покрытии |

|---|---|---|

| Наночастицы серебра (Ag) | Антимикробное действие, стойкость к биообрастанию | Биоповреждения |

| Оксид цинка (ZnO) | Устойчивость к УФ-излучению, антикоррозионная защита | Коррозия и защита от солнечного износа |

| Углеродные нанотрубки (CNT) | Увеличение механической прочности, электропроводность | Усиление покрытия |

2. Полимерные покрытия с добавками и модификаторами

Полимеры на основе эпоксидных, полиуретановых или акриловых смол модифицируются с помощью биоцидов и ингибиторов коррозии. При этом используются инновационные техники равномерного распределения активных компонентов по поверхности.

3. Физические методы нанесения

- Плазменное осаждение — создание плотных пленок с высокой адгезией.

- Металлическое легирование и напыление — применение в судостроении и авиации.

- Самоорганизующиеся монослои — создание сверхтонких барьеров на молекулярном уровне.

Примеры успешного применения многофункциональных покрытий

Судостроение

По статистике, более 30% коррозионных повреждений в морской индустрии связано с биообрастанием. Использование покрытий с наночастицами серебра и специальных коррозионных ингибиторов позволило сократить расходы на антикоррозионные работы на 25% в течение 5 лет эксплуатации.

Нефтегазовая промышленность

В системах трубопроводов важно защитить металл от биокоррозии, вызванной сульфатредуцирующими бактериями. Многофункциональные полимерные покрытия с биоцидными и ингибирующими компонентами демонстрируют снижение риска аварийности на 40% по сравнению с традиционными покрытиями.

Строительство и инфраструктура

Защита металлических конструкций от коррозии и биоповреждений обеспечивает долгосрочную эксплуатационную надежность мостов и зданий. Применение инновационных покрытий увеличивает срок службы металлоконструкций на 15-20 лет, что подтверждается опытными данными.

Технические и экологические аспекты выбора покрытий

| Критерий | Традиционные покрытия | Многофункциональные покрытия |

|---|---|---|

| Стойкость к коррозии | Средняя | Высокая |

| Антибиотикоустойчивость микроорганизмов | Высокая | Низкая (за счет комплексного действия) |

| Экологическая безопасность | Часто применяются токсичные вещества | Часто используются биоразлагаемые компоненты |

| Стоимость | Низкая | Средняя — высокая |

| Срок эксплуатации | До 5-7 лет | 10-15 лет и более |

Советы и рекомендации от экспертов

«При разработке многофункциональных покрытий критически важно не просто добавлять антимикробные или антикоррозионные агенты, а тщательно изучать их взаимодействие и распределение в материале. Такой подход обеспечивает максимальную эффективность и долговечность покрытия при низких затратах» — отмечает ведущий специалист по защите материалов Иван Петров.

Ключевыми моментами успеха стали:

- Глубокое понимание механизмов коррозии и биоповреждений.

- Использование нанотехнологий для повышения эффективности активных компонентов.

- Экологическая составляющая — минимизация токсических веществ.

- Проведение комплексных лабораторных и натурных испытаний для контроля качества.

Заключение

Многофункциональные покрытия с одновременной защитой от коррозии и биоповреждений являются важным инновационным направлением в современной материаловедении. Они позволяют значительно расширить срок службы конструкций и оборудования, снизить эксплуатационные расходы и улучшить экологические показатели производств.

Использование нанокомпозитов, полимерных матриц с модификаторами и современных методов нанесения открывает широкие возможности для создания индивидуальных решений, учитывающих специфические условия эксплуатации в каждой отрасли.

Как результат — такой подход становится необходимостью для промышленности, стремящейся к устойчивому развитию и повышению эффективности.

Автор рекомендует: При внедрении новых покрытий уделять внимание комплексному анализу факторов эксплуатации и тестированию с применением реальных сценариев работы, а не ограничиваться лабораторными испытаниями. Это позволит добиться наилучших результатов и избежать преждевременных отказов.