- Введение в тему тормозных механизмов приводов

- Основные типы тормозных механизмов

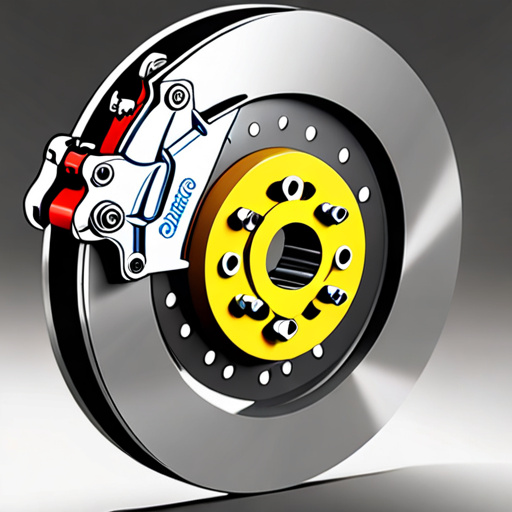

- 1. Дисковые тормоза

- 2. Ленточные тормоза

- 3. Барабанные тормоза

- 4. Электромагнитные тормоза

- 5. Гидравлические тормоза

- Сравнительный анализ эффективности тормозных механизмов

- Критерии оценки

- Таблица 1. Сравнительные характеристики тормозов

- Примеры применения и статистика

- Дисковые тормоза

- Ленточные и барабанные тормоза

- Электромагнитные тормоза

- Гидравлические тормоза

- Достоинства и недостатки каждого типа тормозов

- Дисковые тормоза

- Ленточные тормоза

- Барабанные тормоза

- Электромагнитные тормоза

- Гидравлические тормоза

- Советы автора и рекомендации по выбору тормозного механизма

- Заключение

Введение в тему тормозных механизмов приводов

Тормозные механизмы играют ключевую роль в обеспечении безопасности и надежности работы приводных систем. Их главная задача — быстро и точно останавливать движущиеся элементы, удерживать их в заданном положении и контролировать динамические нагрузки. Разнообразие конструкций тормозов обусловлено требованиями конкретных отраслей промышленности, техническими характеристиками приводов и эксплуатационными условиями.

В данной статье будет проведено сравнение основных типов тормозных механизмов, часто используемых в приводах: дисковых, ленточных, барабанных, электромагнитных и гидравлических. Будут рассмотрены их конструктивные особенности, эффективность торможения, плюсы и минусы, а также области оптимального применения.

Основные типы тормозных механизмов

1. Дисковые тормоза

Дисковые тормоза — один из самых распространенных типов. Работают за счет создания силы трения между тормозным диском и колодками. Применяются как в промышленных приводах, так и в автомобилестроении.

2. Ленточные тормоза

Ленточные тормоза используют тормозную ленту, обхватывающую барабан. Их преимущество — простота конструкции и надежность, особенно в устройствах с низкими скоростями и малыми габаритами.

3. Барабанные тормоза

Барабанные тормоза представляют собой развитие ленточных типов, где колодки размещены внутри барабана, что повышает эффективность торможения и защищает от загрязнений.

4. Электромагнитные тормоза

Эти тормоза действуют за счет сил электромагнитного притяжения, что обеспечивает высокую скорость срабатывания и точность управления без физического контакта при отключенном состоянии.

5. Гидравлические тормоза

Гидравлические тормоза применяют жидкостные системы для передачи усилия торможения, что гарантирует плавность и регулировку силы торможения.

Сравнительный анализ эффективности тормозных механизмов

Критерии оценки

- Скорость срабатывания

- Максимальный тормозной момент

- Надежность и ресурс

- Управляемость и точность регулировки

- Габаритные размеры

- Простота обслуживания

- Стоимость

Таблица 1. Сравнительные характеристики тормозов

| Тип тормоза | Скорость срабатывания | Макс. тормозной момент | Надежность | Управляемость | Обслуживание | Стоимость |

|---|---|---|---|---|---|---|

| Дисковые | Высокая (10-20 мс) | Высокий | Высокая | Хорошая | Средняя | Средняя |

| Ленточные | Средняя (50-100 мс) | Средний | Высокая | Плохая | Низкая | Низкая |

| Барабанные | Средняя (30-70 мс) | Средний — высокий | Средняя | Средняя | Средняя | Средняя |

| Электромагнитные | Очень высокая (5-15 мс) | Средний | Высокая | Отличная | Высокая | Высокая |

| Гидравлические | Высокая (10-25 мс) | Очень высокий | Высокая | Отличная | Высокая | Высокая |

Примеры применения и статистика

Дисковые тормоза

Наиболее популярны в приводах станков, электротранспорте и автомобилях. Согласно исследованию Института машиностроения, дисковые тормоза обеспечивают уменьшение времени остановки приводов промышленных станков на 30%, увеличивая производительность и безопасность оборудования.

Ленточные и барабанные тормоза

Часто встречаются в подъёмно-транспортном оборудовании, например в лифтах и кранах. Ленточные тормоза популярны за счет своей простоты и надежности — около 40% такого оборудования оснащено ими благодаря невысокой стоимости и низким требованиям к обслуживанию.

Электромагнитные тормоза

Широко используются в автоматических системах и высокоточных приводах. По последним данным, внедрение электромагнитных тормозов на промышленных линиях позволяет сократить энергопотребление приводов на 18% вследствие оптимизации процессов торможения и пуска.

Гидравлические тормоза

Применяются в тяжелой промышленности и транспортных средствах с высокими нагрузками. они обеспечивают надежное торможение при экстремальных температурах и условиях эксплуатации. По статистике, их ресурс достигает до 5-7 лет без капитального ремонта при активной эксплуатации.

Достоинства и недостатки каждого типа тормозов

Дисковые тормоза

- Преимущества: высокая эффективность, быстрый отклик, хорошая управляемость.

- Недостатки: средний уровень износа колодок, необходимость регулярного обслуживания.

Ленточные тормоза

- Преимущества: простота конструкции, малая стоимость, легкость замены деталей.

- Недостатки: ограниченная точность управления, менее эффективны при высоких скоростях.

Барабанные тормоза

- Преимущества: защита тормозных элементов от пыли и грязи, высокий тормозной момент.

- Недостатки: тепловыделение, ограниченный ресурс при интенсивной эксплуатации.

Электромагнитные тормоза

- Преимущества: моментальная реакция, отсутствие цепных износов, точное управление.

- Недостатки: высокая стоимость, требовательность к электропитанию и техническому обслуживанию.

Гидравлические тормоза

- Преимущества: высокая сила торможения, плавность работы, устойчивость к экстремальным условиям.

- Недостатки: сложность конструкции, необходимость использования специализированных жидкостей, расходы на обслуживание.

Советы автора и рекомендации по выбору тормозного механизма

Выбор тормозного механизма должен основываться на комплексном анализе эксплуатационных условий, технических требований и бюджета. Для высокоскоростных и высокоточных приводов оптимальны дисковые и электромагнитные тормоза, в то время как для тяжелых и менее требовательных систем лучше подходят гидравлические или барабанные модели. При этом не стоит забывать о регулярном обслуживании — надежность любой системы зависит от грамотной эксплуатации.

Заключение

Разнообразие тормозных механизмов в приводных системах позволяет подобрать оптимальный вариант для конкретных задач: от бюджетных и простых ленточных тормозов до высокотехнологичных электромагнитных и гидравлических моделей. Эффективность торможения напрямую связана с условиями эксплуатации, требуемой точностью и скоростью реакции. Сравнительный анализ показывает, что универсального решения нет — каждый тип имеет свои особенности, преимущества и ограничения.

С умением правильно выбрать и обслуживать тормозной механизм можно значительно повысить производительность, безопасность и срок службы приводного оборудования, что является залогом успешного функционирования любых промышленных и транспортных систем.